合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 氣溶膠固定劑PAM-b-PVTES合成路線及GPC、DSC、表面張力等性能測試(一)

> 新型POSS基雜化泡沫穩定劑表面張力測定及對泡沫壓縮性能的影響(一)

> 應用單分子層技術分析磷脂酶與不同磷脂底物特異水解性能:結果和討論、結論!

> 去乙酰化槐糖脂生物表面活性劑的結構鑒定、理化性質及應用(四)

> 液態Ag-O系表面張力和表面過剩量計算、氧氣壓力和溫度的預測模型——模型(二)

> 界面張力γ、潤濕角θ與泥頁巖孔半徑r關系(一)

> 硝酸酯類含能粘合劑PNIMMO及推進劑組分的表面張力、界面作用

> 不同表面張力溫度系數對激光焊接熔池流場的影響

> PG脫酰胺添加量對玉米醇溶蛋白氣-水動態表面張力的影響

> 表面張力和接觸角對塑料熔體在微型通道內的流變行為的影響(二)

推薦新聞Info

一種耐超高溫酸液體系、制備方法及其應用

來源:中國石油集團西部鉆探工程有限公司 中國石油天然氣集團有限公司 瀏覽 166 次 發布時間:2025-09-24

我國目前開發的儲層中相當大一部分為超高溫儲層,用常規酸化技術改造這類儲層,酸液會在近井地帶發生劇烈反應,并導致地下管柱在酸液作用下產生嚴重的腐蝕,這不僅會導致酸液在近井地帶被大量消耗,還會對地下施工造成極大的安全隱患,極大的影響酸化作業的效果。針對此類儲層,需要采用耐高溫、耐高溫緩蝕的酸液體系,才能達到酸化改造的目的。

目前,在油田的酸化改造中普遍使用緩速酸體系來減緩酸巖反應速率。但現有的緩速酸體系已無法滿足超高溫儲層的酸化改造,這是由于超高溫儲層的溫度往往超過180℃,常規的酸液體系在超高溫下酸巖反應速率會變得十分迅速,常規緩速酸能通過對酸巖反應的不同階段造成影響,從而減緩酸巖反應速率,但由于超高溫儲層溫度已經大大超過如今緩速酸體系承受極限,導致緩速酸黏度下降,不能形成復雜的網狀結構阻止酸與巖石的接觸,或不能吸附在巖石表面形成有效的阻擋層,從而導致緩蝕劑不能在地下管柱表面形成緩蝕層。因此能在超高溫下仍保持一定緩速緩蝕能力的酸液體系成為改造超高溫儲層十分有效的手段。

現有文獻,楊明等在《耐180℃稠化酸體系的制備及性能評價》中設計并制備了一系列聚丙烯酰胺基陽離子型耐溫耐酸的稠化劑,并研究了其基本性能;同時,篩選出適合高溫酸液用緩蝕劑,結合其余助劑形成耐高溫稠化酸,進一步研究稠化酸的性能。經180℃高溫高壓動態腐蝕測試,N80鋼片腐蝕速率僅為41.614g/(m2·h)。在180℃,170s-1下稠化酸體系黏度保持在33.258mPa·s,但對于更高溫度的超高溫儲層,其酸液的整體耐溫性仍不能滿足要求。

耐高溫是酸液體系研究的重點,現有的酸液體系中稠化劑,分子鏈上的耐高溫基團耐高溫能力較弱,在剪切作用下,增黏能力幾乎喪失,導致目前耐超高溫的酸液體系缺失嚴重。而緩蝕劑能減緩酸液在對地下套管、油管等金屬材料的腐蝕,但是目前緩速劑不能保證在超高溫下地下管材的耐腐蝕。現有的酸液體系耐超高溫能力差,在施工中需通過前期大量的工作降低超高溫導致的地層中的影響,增加現場施工的復雜程度,對于超高溫儲層,現有的酸液體系并不適合。

內容

目的是提供一種耐超高溫酸液體系、制備方法及其應用,用于解決現有技術中酸液體系存在耐高溫能力差的技術問題。

為達上述目的,一個實施例中提供了一種耐超高溫酸液體系,包括以下按重量百分比配比的原料:稠化劑0.4%-0.6%,絡合劑0.05%-0.1%,緩蝕劑4%-6%,表面活性劑0.1%-0.3%,穩定劑0.1%-0.3%,余量為鹽酸;

稠化劑為丙烯酰胺、2-丙烯酰胺-2-甲基丙磺酸、丙烯酸和二甲基十二烷基(2-丙烯酰胺基乙基)溴化銨的共聚物。

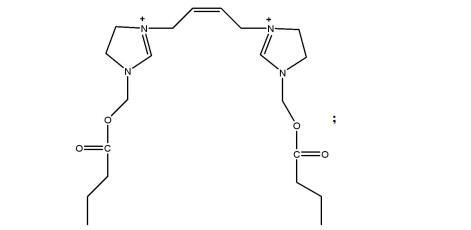

緩蝕劑包括以下按重量百分比配比的原料1,4-二((丁酰氧基)-3-甲基咪唑啉)丁烯15%-30%,小分子醇20%-30%,丙炔醇2%-6%,甲酸5%-10%,烷基聚氧乙烯醚0.5%-2%,余量為水。

丙烯酰胺:2-丙烯酰胺-2-甲基丙磺酸:丙烯酸:二甲基十二烷基(2-丙烯酰胺基乙基)溴化銨的質量百分比為3-4:0.5:0.5:3。

絡合劑為三氯化鉻水溶液,表面活性劑為全氟葵烷基聚氧乙烯醚水溶液,穩定劑為異抗血酸鈉與檸檬酸的混合物。

小分子醇為甲醇和乙二醇的混合物,甲醇和乙二醇的質量比為2-5:1。

烷基聚氧乙烯醚的烷基為辛烷基或葵烷基中的任意一種。

還公開了一種耐超高溫酸液體系的制備方法,包括:分別向鹽酸中加入稠化劑、緩蝕劑、穩定劑和表面活性劑,混合攪拌均勻,在注入地層時加入絡合劑,得到耐超高溫酸液體系;

稠化劑的制備方法,包括:向水中加入2-丙烯酰胺-2-甲基丙磺酸,經pH調節后,依次加入丙烯酰胺、丙烯酸和二甲基十二烷基(2-丙烯酰胺基乙基)溴化銨混合攪拌,反應得到稠化劑;

緩蝕劑的制備方法,包括:依次加入小分子醇、丙炔醇、甲酸、1,4-二((丁酰氧基)-3-甲基咪唑啉)丁烯和烷基聚氧乙烯醚攪拌,得到緩蝕劑。

稠化劑的制備方法,包括:向水中加入2-丙烯酰胺-2-甲基丙磺酸,經pH調節后,依次加入丙烯酰胺、丙烯酸和二甲基十二烷基(2-丙烯酰胺基乙基)溴化銨混合攪拌,攪拌完成后加入亞硫酸鈉和硫代硫酸鈉反應,得到稠化劑。

丙烯酰胺:2-丙烯酰胺-2-甲基丙磺酸:丙烯酸:二甲基十二烷基(2-丙烯酰胺基乙基)溴化銨的質量百分比為3-4:0.5:0.5:3。

1,4-二((丁酰氧基)-3-甲基咪唑啉)丁烯的制備方法,包括:N-羥甲基咪唑啉和酰氯在四氫呋喃中反應,旋蒸得到產物,產物經洗滌后,加入正己烷和1,4-二溴丁烯攪拌反應,過濾后得到1,4-二((丁酰氧基)-3-甲基咪唑啉)丁烯。

酰氯為丁酰氯和己酰氯中的任意一種。

烷基聚氧乙烯醚的烷基為辛烷基或葵烷基中的任意一種,小分子醇為甲醇和乙二醇的混合物,甲醇和乙二醇的質量比為2-5:1。

絡合劑為三氯化鉻水溶液,表面活性劑為全氟葵烷基聚氧乙烯醚水溶液,穩定劑為異抗血酸鈉與檸檬酸的混合物。

效果:

1、耐超高溫酸液體系在超高溫條件下性能穩定,能高效的發揮緩速作用,促使酸液在超高溫條件下能進入更遠的地層,增加改造體積;并且耐超高溫酸液體系中的緩蝕劑與金屬作用能力強,能高效的保護金屬管柱,保證超高溫條件下施工的安全;耐超高溫酸液體系中低表面張力的表面活性劑使施工后的殘酸液能快速的返排出地層,減少殘酸在地層滯留引起的儲層傷害。

2、耐超高溫酸液體系交聯后的稠化劑粘度大,能有效的減緩酸液的傳遞速度,降低酸液與巖石反應速度;并且交聯后的酸液體系交聯密度大,抗剪切能力強,能有效的覆蓋在金屬表面,避免酸液與金屬的接觸。

3、耐超高溫酸液體系中含有的超高溫緩蝕劑通過含有的雙鍵和環結構與金屬通過配位鍵接觸,形成絡合結構,隔離酸液與金屬,避免金屬在高溫下被酸液腐蝕。

4、耐超高溫酸液體系中的表面活性劑在超高溫條件下能有效的吸附在巖石表面,降低水與巖石的表面張力,促進反應后的酸液返排出地層。

5、超高溫酸液體系能滿足在超高溫條件下的順利施工,保障施工效果。